3А64Д станок универсально-заточной

описание, характеристики, схемы

Сведения о производителе универсального заточного станка 3А64Д

Производитель универсального заточного станка 3А64Д - Витебский завод заточных станков, Визас, основанный в 1897 году.

С 1940 года предприятие специализируется на выпуске заточного оборудования и на сегодняшний день является единственным в СНГ производителем станков для изготовления и заточки любого режущего инструмента. Продукция завода эксплуатируется более чем в шестидесяти странах мира.

Станки, выпускаемые Витебским заводом заточных станков, Визас

- 3А64 - станок заточной универсальный Ø 250 х 650

- 3А64М - станок заточной универсальный Ø 250 х 650

- 3А64Д - станок заточной универсальный Ø 250 х 600

- 3А662 - станок заточной для червячных фрез полуавтомат Ø 200 х 630

- 3А666 - станок ззаточной для зуборезных головок Ø 500

- 3Б642 - станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Б662ВФ2 - станок заточной для червячных фрез с ЧПУ Ø 200 х 630

- 3В642 - станок заточной универсальный Ø 250 х 630

- 3Д641Е станок заточной универсальный с гидравлическим приводом Ø 200 х 400

- 3Д642Е - станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Е642 - станок заточной универсальный Ø 250 х 630

- 3Е642Е - станок заточной универсальный с гидравлическим приводом Ø 250 х 500

- 3М601Ф1 - станок заточной для протяжек Ø 250 х 2000

- 3М642 - станок заточной универсальный Ø 250 х 500

- 3М666ВФ2 - станок ззаточной для зуборезных головок Ø 500

- 3Д692 - станок заточной для дисковых пил полуавтомат Ø 275..1430

- 3Е692 - станок заточной для дисковых пил полуавтомат Ø 250..1430

- 360М - станок заточной для протяжек Ø 100 х 1500

- 3662 - станок заточной для червячных фрез полуавтомат Ø 125 х 200

- 3663 - станок заточной для червячных фрез полуавтомат Ø 320 х 450

- ВЗ-318, ВЗ-318Е - станок заточной универсальный Ø 200 х 500

- ВЗ-818, ВЗ-818Е - станок заточной универсальный Ø 200 х 500

- ВЗ-319 - станок заточной универсальный настольный Ø 100 х 200

- БДС-4 - cтанок комбинированный по дереву

- БДС-5 - cтанок комбинированный по дереву

- ВЗ-335 - cтанок комбинированный по дереву

3А64Д станок универсально-заточный. Назначение и область применения

Заточный станок 3А64д выпускался с 1965 года и заменил модель универсально-заточного станка 3А64М.

На станке 3А64д повышена точность лимба поперечного перемещения стола с 0,02 до 0,01 мм и встроен механизм токой подачи на 0,0025 мм.

Универсальные заточные станки 3А64д предназначены для заточки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Универсально-заточными станками моделей 3А64д можно пользоваться для заточки инструментов алмазными и обычными шлифовальными кругами с охлаждением и всухую. Для заточки твердосплавного инструмента применяют шлифовальные круги из карбида кремния или алмазные тех же размеров и формы.

Универсально-заточный станок 3А64д предназначен для затачивания как основных видов металлорежущих инструментов из инструментальной стали или из твердого сплава, так и дереворежущего инструмента — сборных и цельных, насадных и концевых фрез, сверл, фрезерных цепочек, шипорезных ножевых головок и др. Для заточки на станке дереворежущего инструмента необходимо применять специальные приспособления.

Область использования универсально-заточных станков расширяется прилагаемыми к ним приспособлениями:

- для круглого наружного, внутреннего и плоского шлифования

- для заточки отрезных и прорезных фрез

- фрезерных головок

- червячных фрез

- метчиков

- спиральных сверл

- зенкеров и других инструментов

Особенности конструкции и принцип работы станка

Станок приспособлен для круглого (наружного и внутреннего) и плоского шлифования. Все движения при затачивании инструмента и настройке станка производятся вручную. Станок выполнен с вертикальным перемещением шлифовальной головки, продольным и поперечным перемещением стола.

Станки универсально заточные 3А64д обладают литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Станки имеют следующие основные узлы: станину, колонну, суппорт, шлифовальную головку, механизм подъема шлифовальной головки, планетарный редуктор, систему охлаждения.

Станок состоит из станины, суппорта, включающего нижние и верхние салазки с поворотным столом, и шлифовальной головки, установленной на колонке механизма вертикальной подачи. Шпиндель шлифовальной головки выполнен двусторонним с двумя конусными гнездами для установки сменных оправок с шлифовальными кругами. Оправки крепятся в гнезде шпинделя и выталкиваются из него накидной гайкой.

Для защиты от разбрызгивания охлаждающей жидкости и отвода ее в бак используют специальное ограждение.

Рабочее место в зависимости от характера работы может находиться либо спереди станка, либо слева или справа, в соответствии с чем размещены органы управления.

Привод шпинделя шлифовальной головки осуществляется через клиноременный редуктор и плоскоременную передачу от двухскоростного электродвигателя, укрепленного на кронштейне. Кронштейн может перемещаться на колонке, что позволяет регулировать натяжение плоского ремня. Насаженный на вал электродвигателя двухступенчатый шкив обеспечивает вращение шпинделя со скоростью 4500 и 6300 об/мин или 2240 и 3150 об/мин в зависимости от числа оборотов вала электродвигателя (2850 и 1420 об/мин). Вращение шпинделя шлифовальной головки должно быть по часовой стрелке с торца укороченной стороны шпинделя.

Заточку сборных фрез (ножевых головок) и другого насадного инструмента чаще всего выполняют на оправке, укрепленной в центрах станка. При заточке сборных фрез с ножами, имеющими прямолинейную режущую кромку, в качестве делительного устройства применяют упор, расположенный на столе станка. При затачивании ножей шипорезных ножевых головок упор укрепляют на колонке так, чтобы передняя грань ножа у лезвия скользила по опорной поверхности упора (рис. 67). Такой способ заточки обеспечивает постоянство заднего угла и расположение режущих кромок ножей на окружности резания одного диаметра. При этом шлифовальную головку на колонке необходимо развернуть на 1° с тем, чтобы шлифовальный круг соприкасался с задней гранью ножа только в одном месте.

На станке 3А64Д можно затачивать твердосплавный дереворежущий инструмент как шлифовальными кругами из карбида кремния, так и алмазными кругами.

Станки 3А64 и 3А64М после модернизации также могут быть использованы для алмазной заточки дереворежущего инструмента, оснащенного пластинками из твердого сплава.

Модернизация (по проекту ЭНИМС и СКБ-13 г. Витебска) заключается в замене шлифовальной головки новой более точной и жесткой, в изготовлении механизма тонкой поперечной подачи и устройства подвода смазывающе-охлаждающей жидкости в зону резания.

Комплектация заточного станка

К станку прилагаются:

- Универсальная головка;

- Передняя и задняя центровые бабки;

- Приспособление для установки центров;

- Приспособление для правки круга.

- Приспособление для круглого шлифования цилиндрических и конических поверхностей вцентрах от Ø 5 до 42 мм;

Приспособления не входящие в комплект станка:

- Приспособление для плоского шлифования;

- Приспособление для затачивания фрезерных головок от Ø 130 до 400 мм;

- Приспособление для затачивания сверл Ø 20..50 мм;

- Приспособление для внутреннего шлифования Ø 15..30 мм;

- Приспособление для затачивания фасонных фрез;

- Приспособление для затачивания долбяков;

- Приспособление для затачивания длинных разверток. Максимальная длина 750 мм;

- Приспособление для затачивания зенкеров трех- и четырехперых;

- Приспособление для затачивания метчиков Ø 52..270 мм;

- Приспособление для затачивания резцов по радиусу. Наибольший радиус 25 мм;

- Приспособление подручник;

- Пылесос.

Приспособления, устанавливаемые на верхней плоскости поворотного стола, закрепляются с помощью болтов с Т-образными головками.

Как видно из перечня приспособлений, на станках можно производить, помимо заточных операций, также наружное, внутреннее и плоское шлифование.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом - УХЛ4;

Класс точности станка – П.

Универсально-заточные станки. Общие сведения

Заточные станки служат для заточки инструмента и применяются в инструментальных цехах заводов и в заточных отделениях механических цехов. По способу заточки они разделяются на две группы:

- станки для абразивной заточки и доводки инструмента, работающие шлифовальным кругом;

- станки для безабразивной заточки и доводки.

Первая группа имеет большее распространение. Основной парк заточных станков составляют станки, работающие абразивным инструментом. В промышленности получают все более широкое распространение алмазные круги для чистовой заточки и доводки режущего инструмента, оснащенного твердосплавными пластинками. Применение алмазных кругов вместо обычных шлифовальных значительно повышает производительность. Заточка инструмента алмазными кругами на металлической связке позволяет в ряде случаев исключить операцию доводки инструмента.

Ко второй группе относятся станки для анодно-механической заточки и для электроискровой заточки и доводки инструмента.

По назначению заточные станки делятся на:

- универсальные (для заточки различных видов инструмента)

- специальные (для заточки инструмента определенного вида)

Универсально заточные станки используются для заточки многолезвийного инструмента из инструментальной стали и твердых сплавов. Заточные станки позволяют работать с цилиндрическими и коническими инструментами, зенкерами и развертками. Также заточные станки используют для обработки фрез, долбяков и метчиков, резцов, червячных фрез, зуборезных головок и протяжек, с винтовыми и прямыми зубьями и др. по передним и задним поверхностям, расположенным на периферии и торце эльборовыми, алмазными и абразивными шлифовальными кругами.

На заточных станках этого типа можно выполнять также круглое (наружное и внутреннее) и плоское шлифование.

3А64Д Габаритные размеры рабочего пространства

Габаритные размеры рабочего пространства станка 3А64Д

3А64Д Общий вид заточного станка

Фото заточного станка 3А64Д

Расположение составных частей заточного станка 3А64Д

Расположение составных частей заточного станка 3А64Д

Спецификация составных частей заточного станка 3А64Д

- 10 — Станина

- 20 — Механизм вертикальной подачи шлифовальной головки

- 21 — Редуктор

- 30 — Суппорт

- 31 — Планетарный механизм

- 41 — Шлифовальная головка

- 60 — Охлаждение

- 80 — Электрооборудование

- 90 — Принадлежности

- 91 — Оправки шлифовальных кругов

- 92 — Кожухи шлифовальных кругов

- 93 — Ограждение

- П — Приспособления

3А64Д Расположение органов управления заточным станком

Расположение органов управления заточным станком 3А64Д

3А64Д Перечень органов управления заточным станком

- Упоры

- Маховичок подъема шлифовальной головки

- Маховичок поперечного перемещения стола

- Рукоятка поворота шлифовальной головки

- Зажим поворота шлифовальной головки

- Рукоятка продольного перемещения стола

- Винт точного поворота стола

- Гайка зажима поворота стола

- Кнопка включения медленного перемещения стола

- Рукоятка медленного продольного перемещения стола

- Выключатель сети

- Выключатель "Приспособление"

- Выключатель местного освещения

- Выключатели "Охлаждение" и "Отсос"

- Кнопка «Пуск» шпинделя

- Кнопка «Стоп» шпинделя

- Зажим лимба

- Валик включения винта 7

- Рукоятка барабанного переключателя

- Кнопка-маховичок тонкой поперечной подачи

- Рукоятка крана подачи охлаждения

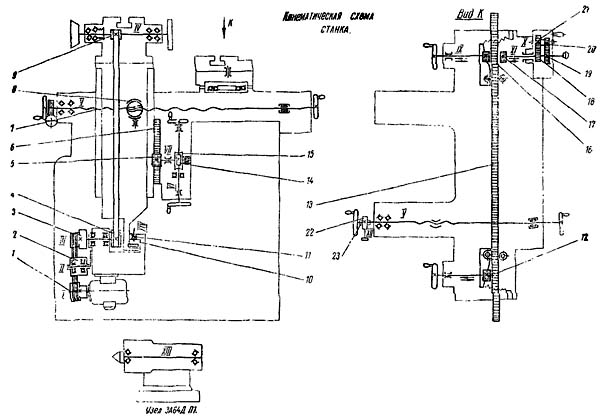

3А64Д Кинематическая схема заточного станка

Кинематическая схема заточного станка 3А64Д

Схема кинематическая заточного станка 3А64Д. Скачать в увеличенном масштабе

Описание кинематической схемы заточного станка

Кинематические цепи выполняют следующие рабочие и установочные движения:

- Вращение шпинделя шлифовальной головки

- Продольное перемещение стола

- Поперечное перемещение суппорта стола

- Вертикальное перемещение колонки

- Вращение шпинделя приводной бабки изделия

1. Вращение шпинделя шлифовальной головки производится от двухскоростного электродвигателя. Насаженный на вал электродвигателя шкив имеет четыре попарно одинаковых ручья, каждая пара которых соответствует скоростям 4500 и 6300 об/мин, или 2240 и 3150 об мин. Вращение от электродвигателя к шпинделю шлифовальной головки передается через клиноременный редуктор.

2. Продольное перемещение стола осуществляется вручную. Ручное перемещение — вращением одного из трех маховичков, два из которых расположены с задней стороны суппорта слева и справа: на осях этих маховичков сидят реечные шестерни 12 и 16, сцепляющиеся с рейкой 13, закрепленной на верхнем столе. Третий маховичок, расположенный спереди суппорта, служит для тонкого перемещения стола. В маховичок встроена планетарная передача 18, 19, 20, 21 с передаточным отношением 1:6,75. Переключение скорости перемещения стола производится кнопкой.

3. Поперечное перемещение суппорта осуществляется вращением маховичков, сидящих на винте 7 и перемещающихся вместе с суппортом относительно неподвижной самоустанавливающейся гайки 8, закрепленной в станине. Маховички на винте 7 расположены с обоих концов для удобства обслуживания. Тонкая поперечная подача получается поворотом кнопки на валу XII через винтовую пару 22, 23.

4. Вертикальное перемещение шлифовальной головки происходит от подъема колонки. Вращением маховичка приводится во вращение однозаходный левый червяк 14, передающий движение через червячное колесо 15 реечной шестерне 5, сидящей с ним на одном валу. Реечная шестерня 5 перемещает рейку 6, а вместе с ней и колонку с укрепленной на ней шлифовальной головкой.

5. Вращение шпинделя приводной бабки производится от укрепленного на ней электродвигателя при помощи клиноременной передачи. Число оборотов ведомого шкива (шпинделя приводной бабки) 215 в минуту.

Общая компоновка

Станок выполнен с вертикальным перемещением шлифовальной головки, с продольным и поперечным перемещением стола и нижним расположением привода шпинделя.

Все механизмы станка смонтированы внутри и на верхней плоскости станины.

Станок снабжен лампой местного освещения.

Рабочее место в зависимости от характера работы может быть либо спереди станка, либо слева или справа, в соответствии с чем размещены органы управления.

3А64Д Схема электрическая принципиальная станка

Электрическая схема заточного станка 3А64Д

Схема электрическая заточного станка 3А64Д. Скачать в увеличенном масштабе

3А64Д Установочный чертеж станка

Установочный чертеж станка 3А64Д

Читайте также: Справочник заводов производителей шлифовальных станков

3А64Д станок заточной универсальный. Видеоролик.

Технические данные и характеристики станка 3А64Д

| Наименование параметра | 3А64 | 3А64м | 3А64д |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П | ||

| Наибольший диаметр устанавливаемого изделия, мм | 250 | 250 | 250 |

| Наибольшая длина изделия устанавливаемого в центрах, мм | 650 | 650 | 600 |

| Расстояние между осью шлифовального круга и линией центров в горизонтальной плоскости, мм | 70..300 | 70..300 | 70..300 |

| Расстояние между осью шлифовального круга и линией центров в вертикальной плоскости, мм | 55..150 | 55..150 | 55..150 |

| Высота центров, мм | 125 | ||

| Рабочий стол станка | |||

| Размеры рабочей поверхности стола по ГОСТ 6569-75 (длина х ширина), мм | 134 х 920 | 134 х 920 | 140 х 900 |

| Наибольшее продольное/ поперечное ручное перемещение стола, мм | 400/ 230 | 400/ 230 | 400/ 230 |

| Перемещение поперечное стола на одно деление лимба, мм | 0,02 | 0,02 | 0,01 |

| Перемещение поперечное стола на один оборот лимба, мм | 2 | 2 | |

| Перемещение поперечное стола на одно деление тонкой подачи, мм | нет | нет | 0,0025 |

| Угол поворота стола в горизонтальной плоскости, град | ±45° | ±45° | ±45° |

| Бабка шлифовальная (колонна) | |||

| Наибольшее вертикальное перемещение бабки, мм | 205 | 205 | 205 |

| Цена деления лимба подачи вертикального перемещения, мм | 0,02 | 0,02 | 0,002 |

| Угол поворота бабки в горизонтальной плоскости, град | 270° | 270° | 350° |

| Шлифовальная головка | |||

| Число оборотов заточного круга при ступенчатом регулировании, об/мин | 3730, 5600 | 2000, 2800, 4020, 5820 | 2240, 3150, 4500, 6300 |

| Конец шлифовального шпинделя | 1:20 20 мм | 1:20 20 мм | Морзе 3 |

| Наибольший диаметр устанавливаемого шлифовального круга, мм | 175 | 175 | 175 |

| Наибольшая ширина шлифовального круга, мм | 15 | 15 | |

| Наибольшая высота чашечного шлифовального круга, мм | 45 | 45 | |

| Электрооборудование и привод станка | |||

| Количество электродвигателей на станке | 1 | 2 | 4 |

| Электродвигатель привода шпинделя шлифовальных кругов, кВт (об/мин) | 0,65 (2800) | 0,75; 1,0 | 0,75; 1,0 |

| Электродвигатель привода изделия, кВт | 0,25 | ||

| Электродвигатель насоса охлаждения, кВт | 0,125 | ||

| Электродвигатель пылесоса, кВт | 0,6 | ||

| Общая установленная мощность всех электродвигателей, кВт | |||

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габариты и масса станка | |||

| Габарит станка, мм | 1700 х 1460 х 1600 | 1700 х 1460 х 1605 | 1700 х 1460 х 1605 |

| Масса станка, кг | 1000 | 1040 | 1100 |

- Универсально-заточный станок 3А64Д. Руководство

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Демьяновский К.И., Дунаев В.Д. Заточка дереворежущего инструмента, 1965

- Кудряшов А.А. Станки инструментального производства, 1968

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Меницкий И.Д. Универсально-заточные станки, 1968

- Палей М. М. Технология производства металлорежущих инструментов, 1982

- Рожков Д.С. Конструкция, настройка и эксплуатация оборудования для заточки дереворежущего инструмента, 1978

Список литературы:

Связанные ссылки. Дополнительная информация