400V Станок сверлильно-фрезерно-расточной с ЧПУ и АСИ

Схемы, описание, характеристики

Сведения о производителе вертикально-сверлильного станка 400V

Изготовитель сверлильно-фрезерно-расточного станка модели 400V - Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого - токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

- 2135 - станок вертикально-сверлильный универсальный, Ø 35

- 2А125 - станок вертикально-сверлильный универсальный, Ø 25

- 2А135 - станок вертикально-сверлильный универсальный, Ø 35

- 2А150 - станок вертикально-сверлильный универсальный, Ø 50

- 2Г175 - станок вертикально-сверлильный универсальный, Ø 75

- 2Н125 - станок вертикально-сверлильный универсальный, Ø 25

- 2Н135 - станок вертикально-сверлильный универсальный, Ø 35

- 2Н150 - станок вертикально-сверлильный универсальный, Ø 50

- 2Р135Ф2 - станок вертикально-сверлильный с ЧПУ, Ø 35

- 2С50 - станок вертикально-сверлильный универсальный, Ø 50

- 2С125, 2С125-1 (2с125-01), 2С125-04 - станок вертикально-сверлильный универсальный, Ø 25

- 2С132, 2С132К - станок вертикально-сверлильный универсальный, Ø 32

- 2С150ПМФ4 - станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 500 х 1000

- 2С550А - станок радиально-сверлильный, Ø 36

- 400V - станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 400 х 900

- 500V (СТЦ Ф55) - центр фрезерный вертикальный, 630 х 1200

- СФ-16, СФ-16-02, СФ-16-05 - станок фрезерно-сверлильный настольный, Ø 16

- SRB50 - станок радиально-сверлильный, Ø 3..50

400V станок фрезерный вертикальный с ЧПУ. Назначение, область применения

Станок фрезерный с неподвижной консолью вертикальный с числовым программным управлением (ЧПУ) и устройством автоматической смены инструмента (АСИ) модели 400v предназначен для многооперационной обработки разнообразных деталей сложной конфигурации из стали, чугуна, цветных и легких сплавов.

Станок сверлильно-фрезерно-расточный с числовым программным управлением (ЧПУ) и автоматической сменой инструмента (АСИ) класса точности П по ГОСТ 8 модели 400V предназначен для комплексной обработки деталей сложной формы.

Наряду с фрезерными операциями на станке 400V можно производить точное сверление, зенкерование, развертывание и растачивание отверстий, связанных координатами.

На станке 400V может производиться сверление, зенкерование, развертывание отверстий, нарезание резьбы метчиками и фрезами, а также получистовое и чистовое прямолинейное и контурное фрезерование деталей, чистовое растачивание отверстий. Станок может быть применен в области производства прессформ и штампов, изготовления моделей и для решения других универсальных задач. Фрезерование по литейной корке не допускается.

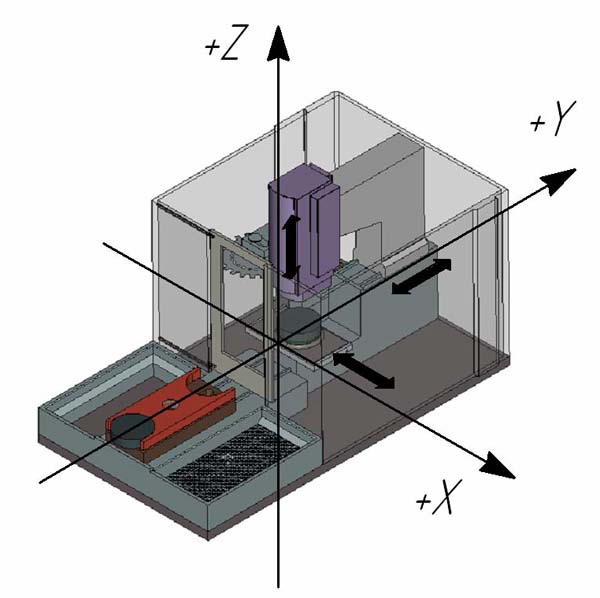

Фрезерный вертикальный станок 400V имеет широкие диапазоны величин подач и частот вращения шпинделя, которые полностью обеспечивают выбор нормативных режимов резания для обработки заготовок из различных конструкционных материалов. На станке программируются координатные перемещения сверлильной головки (ось Z), стола (ось Х), колонны (ось Y), скорость их перемещений, частота вращения шпинделя и работа устройства АСИ.

Станок 400V может быть использован в мелкосерийном и серийном производствах различных отраслей промышленности.

Климатические условия эксплуатации

Требования к стойкости к внешним воздействиям и живучести должны соответствовать ГОСТ 15150:

- температура рабочего пространства, в котором эксплуатируется станок, должна быть +25 °С ±10°С. Станок должен быть изолирован от потоков воздуха, тепловой радиации и прямого попадания на него солнечных лучей;

- относительная влажность воздуха должна быть 60% ±15%

- атмосферное давление от 630 до 800 мм рт. ст

Избыточная температура на наружной поверхности корпуса шпинделя в зоне расположения подшипников в шпинделе не должна превышать 55°С по ГОСТ 7599

Габаритные размеры вертикального фрезерного станка 400V

Габаритные размеры рабочего пространства фрезерного станка 400V

Габаритные размеры рабочего пространства фрезерного станка 400V

Посадочные и присоединительные размеры станка 400V. Рабочий стол

Посадочные и присоединительные размеры станка 400V. Рабочий стол

Посадочные и присоединительные размеры конца шпинделя станка 400V

Посадочные и присоединительные размеры станка 400V. Конец шпинделя

Система координат и компоновка станка. Оси координат станка 400V

Компоновка фрезерного станка 400V

400V Общий вид вертикального фрезерного станка

Фото фрезерного станка 500V

Расположение составных частей фрезерного станка 400V

Расположение основных узлов фрезерного станка 400V

Спецификация составных частей фрезерного станка 400V

- Основание - 400V.10.000

- Защита рулонная направляющих рулонная - 400V.15.000

- Защита гармоникообразная 400V.17.000

- Устройство подвода СОЖ и уборки стружки 400V.26.000

- Ограждение 400V.29.000-01

- Магазин инструментов 400V.31.000-02

- Шпиндель 500V.38.000

- Головка сверлильная 400V.42.000-03

- Смазка станка 400V.47.000

- Пневморазводка 400V.54.000-02

- Привод продольного перемещения 400V.75.000

- Привод поперечного перемещения 400V.76.000

- Привод вертикального перемещения 400V.77.000-03

- Электрооборудование станка 400V.9

- Стол поворотный CNC200R По заказу 16

- Бабка задняя TS70R По заказу

400V Кинематическая схема фрезерного станка

Кинематическая схема вертикального фрезерно станка 400V

Кинематическая схема вертикального фрезерного станка 400V. Смотреть в увеличенном масштабе

Описание составных частей станка 400V

Основание станка

Основание - база станка, узел, в состав которого входят: станина, стол, колонна.

Станина (1) представляет собой литую жесткую конструкцию в форме коробки. По направляющим, закрепленным на станине, перемещается колонна (4), по ней вертикально перемещается головка сверлильная (3). По другим направляющим станины перемещается стол (2). Перемещение стола, колонны и головки сверлильной осуществляется индивидуальными приводами с высокомоментными электродвигателями постоянного тока посредством винтовых пар качения. Винтовые пары крепятся в опорах и соединяются с двигателями через муфты, компенсирующие несоосность винта и вала двигателя. Смазка направляющих осей X и Y осуществляется системой централизованной смазки, направлящих оси Z – вручную через пресс-маслѐнку.

Стол предназначен для установки и перемещения обрабатываемой детали. Привод стола обеспечивает быстрое перемещение, позиционирование в заданной координате, а также рабочую подачу обрабатываемого изделия. Стол также имеет отводы для удаления поступающей из зоны резания стружки и отработанной СОЖ.

Колонна перемещается по направляющим, закреплѐнным на станине. Колонна состоит из верней и нижней частей, соединѐнных между собой.

Привод линейного перемещения – оси X, Y, Z

Привода продольного, поперечного перемещения в соответствии с рисунком 6.4, вертикального перемещения в соответствии с рисунком 6.4а предназначены для перемещения рабочих органов станка.

Перемещение осуществляется высокомоментными синхронными электродвигателями поз. 1, соединенных с шариковой винтовой передачей поз. 2 при помощи разрезной муфты поз. 3. Винтовые пары крепятся в опорах поз. 4 и 5, установленных на станине (привод Х, Y). Подвижный орган (стол – привод Х, колонна нижняя – привод Y,) соединен с гайкой поз. 6 шарико-винтовой передачей.

Спецификация приводов в соответствии с таблицами 6.4, 6.5.

Шпиндельная бабка

Шпиндельная бабка в соответствии с рисунком 6.5.

Корпус шпиндельной бабки поз. 1 представляет собой литую деталь, в которой монтируются шпиндельный узел поз. 2, механизм отжима и обдува инструмента поз. 3, электродвигатель главного движения поз. 4. На задней части корпуса монтируются направляющие качения перемещения по оси Z.

Вращение от электродвигателя к шпинделю передается через шкивы поз. 5, 6 и зубчатый ремень поз. 7 с передаточным отношением 1:1.

Шпиндельный узел

Шпиндельный узел в соответствии с рисунком 6.6.

Шпиндельный узел крепится в корпусе шпиндельной бабки с помощью винтов поз. 12. В корпусе шпиндельного узла – стакане поз. 2 в высокоточных радиально-упорных подшипниках поз. 13 вращается шпиндель поз. 1. Оптимальная степень натяга подшипников достигается точной подгонкой распорных втулок поз. 14 и кольца поз. 11. В процессе эксплуатации никаких дополнительных регулировок не требуется.

На нижнем торце шпинделя расположены две шпонки поз. 5, которые служат для передачи крутящего момента на инструмент.

Внутри шпинделя расположен механизм зажима инструмента, который состоит из штока поз. 8 с набранным на нем пакетом тарельчатых пружин поз. 7, настроенным на усилие 5900±10% Н.

На нижнем конце штока поз. 8 в отверстиях расположены 6 стальных шариков поз. 9, которые осуществляют захват инструмента поз. 6 при перемещении штока. Перемещение штока по вертикали осуществляется узлом отжима и обдува инструмента. Обдув конуса производится через сквозное отверстие в штоке. Для предохранения подшипников шпинделя при эксплуатации на верхнем и нижнем фланцах предусмотрены лабиринтные уплотнения поз. 10, 11, 16. Выставление шпинделя на перпендикулярность к столу производится подгонкой компенсаторов поз. 15.

Механизм отжима инструмента и обдува инструментального конуса

Механизм отжима и обдува инструмента в соответствии с рисунком 6.7 расположен внутри шпиндельной бабки за двигателем привода главного движения. Он состоит из пневмоцилиндра поз. 1, на штоке которого навернута вилка поз. 2, связанная шарнирно с рычагом поз. 4, сидящем свободно на оси поз. 7. На рычаге имеется регулируемый упор поз. 5.

При отжиме инструмента воздух подается в верхнюю полость пневмоцилиндра, шток через вилку поз. 2 поворачивает рычаг поз. 4 на оси поз. 7. Упор поз. 5 давит при этом на толкатель поз. 6, который преодолев свободный ход «а» начинает перемещать гайку поз. 8 узла зажима до упора. При этом происходит перемещение штока, шарики из замковой части перемещаются в кольцевую расточку и освобождают хвостовик инструмента.

Система смазки станка 400V

Смазка станка обеспечивается централизованной импульсной системой и набивкой.

Импульсная система обеспечивает смазку направляющих станины (ось Х) и Х-салазок (ось Y), гаек винтовых пар в приводах продольного перемещения салазок (ось Х) и поперечного перемещения Y-салазок (ось Y), опор винтовых пар осей Х, Y.

Смазка опор шпинделя, опор, гайки и направляющих оси Z, диска и направляющих и подшипников магазина осуществляется набивкой.

Централизованная импульсная система смазки состоит из смазочной станции, трех- и пятиточечных импульсных смазочных питателей, реле давления, манометра, трубопроводов и соответствующих соединений.

Устройство смены инструмента станка 400V

Устройство смены инструмента станка 400V

400V Кинематическая схема устройства смены инструмента

Кинематическая схема устройства смены инструмента 400V

Инструментальный магазин (линейный, 20 инструментов; время смены инструмента – 7 сек.)

Магазин в соответствии с рисунком 6.8 крепится к плите кронштейна поз. 7. Он состоит из диска поз. 1, на котором расположены равномерно 20 механизмов захвата инструмента поз. 2. Диск подвешен на оси поз. 11 и усилием пружины поз. 12 прижат к ступице поз. 23, которая вращается вместе с диском в подшипниках поз. 21. На ступице закреплен мальтийский крест поз. 8.узел вращения диска собран в корпусе поз. 3, который крепится на несущей плите поз. 4. На этой же плите установлен блок поз. 5 с направляющей качения поз. 6, которая в свою очередь закреплена на кронштейне поз. 7. Привод диска осуществляется от электродвигателя, установленного на корпусе редуктора поз. 9.

Привод диска линейного магазина в соответствии с рисунком 6.9 представляет собой червячный редуктор с передаточным отношением 1:40, на выходном валу поз. 11 которого установлены лепесток поз. 13 управления бесконтактным датчиком счета позиций и поводок мальтийского механизма поз. 12.

Мальтийский крест имеет 20 (по количеству гнезд в инструментальном магазине) прямых пазов и двадцать полуокружностей. В исходном состоянии поводок находится в фиксирующей полуокружности и диск зафиксирован от проворота, а лепесток поз. 13 находится над датчиком. При повороте поводка на один оборот его ролик входит в прямой паз мальтийского креста, поворачивает крест на 1/20 часть оборота (18°), далее выходит из паза и входит в фиксирующую полуокружность мальтийского креста. Лепесток доходит до датчика, электродвигатель привода диска отключается, и цикл поворота заканчивается.

Точность и надежность фиксации обеспечивается точностью изготовления мальтийского креста и выставлением поводка относительно него.

В соответствии с рисунком 6.8 при повороте мальтийского креста поз. 8 вместе со ступицей поз. 23 через палец поз. 14 вращение передается на диск магазина. На диске магазина располагают инструментальные оправки поз. 17 массой до 10 кг по возможности равномерно.

Оправки базируются в инструментальных гнездах по V-образной канавке и ориентируются по прямоугольному пазу пластинчатой шпонкой. Угловые вырезы на диаметре 64 должны быть направлены к оси магазина.

Пружина, являясь противовесом массе магазина, должна быть отрегулирована гайками поз. 13 так, чтобы диск магазина был надежно прижат к ступице поз. 23. На кронштейне установлены конечный выключатель поз. 19 контроля аварийного наезда на магазин и бесконтактный конечный выключатель позиции первого инструмента поз. 20, положение которого определяется установленной на диске бобышкой поз. 18.

Для обеспечения смены инструмента магазин имеет возможность подвода диска под шпиндель и отвода в исходное положение. Это перемещение осуществляется с помощью пневмоцилиндра поз. 15 в соответствии с рисунком 6.8 через поводок поз 16. Для подвода диска под шпиндель воздух подается в левую полость пневмоцилиндра и узел перемещается по направляющей поз. 6 до регулируемого упора. Торможение в конце хода при подводе и отводе магазина осуществляется демпферами, встроенными в пневмоцилиндр. Контроль положения магазина осуществляется бесконтактными датчиками.

Для эффективного торможения диска магазина служит тормоз поз. 24, который постоянно прижат к поверхности мальтийского креста поз. 8. Т. к. рабочая поверхность тормоза изнашивается, необходимо по мере износа производить его поджим к поверхности мальтийского креста, освободив фиксирующий винт и произведя прижатие тормоза с некоторым усилием, после чего вновь затянув фиксирующий винт. Проверку рекомендуется проводить не реже двух раз в месяц. При полном износе тормоз необходимо заменить на другой из комплекта ЗИП (деталь 400V.34.086 «упор»).

Работа магазина инструмента

Весь цикл смены инструмента производится перемещением магазина и шпиндельной бабки. Смена инструмента может производиться как в наладочном режиме, так и по команде от ЧПУ. Для проведения смены инструмента необходимо, чтобы магазин находился в исходном положении, а шпиндельная бабка на 150 мм выше плоскости захвата и в координатах, соответствующих положению смены. По команде магазин перемещается в положение смены инструмента, шпиндельная бабка перемещается вниз и наезжает конусом шпинделя на конус инструмента, производится зажим инструмента, магазин перемещается в исходное положение. Шпиндельная бабка вступает в работу. По окончании работы шпиндельная бабка выходит в координаты смены инструмента, магазин перемещается в положение смены и лапой захватывает инструмент. Происходит отжим инструмента, после чего шпиндельная бабка отходит вверх, а магазин перемещается в исходное положение. Весь цикл смены инструмента контролируется конечными выключателями.

Читайте также: Производители обрабатывающих центров в России

400V Станок сверлильно-фрезерно-расточной с ЧПУ и АСИ. Видеоролик.

Основные технические данные и характеристики станка 400V

| Наименование параметра | 400V | 500V |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Модель устройства ЧПУ | Sinumerik 802D sl | Sinumerik 802D |

| Количество управляемых координат | 3 | 3 |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/3 | 3/3 |

| Наибольший диаметр сверления в стали 45, мм | 25 | |

| Наибольший диаметр растачивания, мм | 80 | |

| Пределы диаметров нарезаемой резьбы, мм | М6..М16 | |

| Наибольший диаметр торцевой фрезы, мм | 125 | |

| Наибольшая длина инструмента, устанавливаемого на станке, мм | 250 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 110..560 | |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | ||

| Рабочий стол | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 900 х 400 | 1200 х 630 |

| Предельные размеры обрабатываемых поверхности (длина х ширина х высота), мм | 540 х 400 х 450 | |

| Максимальная нагрузка на стол (по центру), кг | 400 | 500 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 5 |

| Наибольшее продольное перемещение стола (X), мм | 550 | 1000 |

| Наибольшее поперечное перемещение стола (Y), мм | 400 | 500 |

| Наибольшее вертикальное перемещение ползуна (Z), мм | 450 | 450 |

| Поворот стола (А), град | 130° | |

| Вращение стола (С), град | 360° | |

| Предел рабочих подач стола и ползуна, мм/мин | 1..15000 | 1..15000 |

| Скорость быстрого перемещения по координатам X, Y, м/мин | 25 | 15..30 |

| Скорость быстрого перемещения по координате Z, м/мин | 22 | 15..30 |

| Допустимое усилие подачи по координате X, Y, Z, Н | 5000 | |

| Точность позиционирования по координате X, Y, Z, мм | ± 0,010 | ± 0,010 |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 0..8000 | 0..8000 |

| Количество скоростей шпинделя | Б/с | |

| Номинальный крутящий момент на шпинделе, Нм | 44,6 | 44,6 |

| Конус шпинделя по DIN 69871 | SK 40 | SK 40 |

| Степень точности конуса шпинделя | АТ5 | |

| Магазин инструмента | ||

| Емкость инструментального магазина, шт. | 20 | 20 |

| Время смены инструмента, с | 12 | 8,5 |

| Наибольший диаметр инструмента, устанавливаемого в магазине, мм (без пропуска гнезд) | 125 (80) | 125 (80) |

| Наибольшая длина инструмента, устанавливаемого в шпинделе станка, мм | 250 | 250 |

| Максимальный диаметр сверла, мм | 30 | |

| Наибольшая масса оправки, устанавливаемой в магазине, кг | 10 | 10 |

| Электрооборудование и привод | ||

| Электродвигатель привода главного движения, кВт | 7,0 | 7/ 11 |

| Электродвигатели привода подач (X, Y, Z), кВт | 5 | |

| Электронасос охлаждающей жидкости, кВт | 0,15 | |

| Электродвигатель вращения магазина, кВт | 0,18 | |

| Электродвигатель гидростанции, кВт | 2,2 | |

| Электродвигатель насоса смазки, кВт | 0,25 | |

| Суммарная мощность установленных на станке электродвигателей, кВт | 23 | 19,5 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2300 х 2450 х 2620 | 2350 x 3165 x 3000 |

| Масса станка, кг | 5000 | 7000 |

- Станок сверлильно-фрезерно-расточный с ЧПУ 400V. Руководство по эксплуатации часть 1 400V.00.000 РЭ,

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

400v Паспорт сверлильно-фрезерно-расточного станка, (pdf) 2.07 Мб, Скачать

400v Паспорт сверлильно-фрезерно-расточного станка, (pdf) 2.07 Мб, Скачать

Разработка управляющих программ для станка 400V в системе ЧПУ Siemens Sinumerik 802D SL, (pdf) 3,13 Мб, Скачать

Разработка управляющих программ для станка 400V в системе ЧПУ Siemens Sinumerik 802D SL, (pdf) 3,13 Мб, Скачать