6А12П станок консольно-фрезерный вертикальный

Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6А12П, 6А12Р

Вертикальный консольно-фрезерный станок 6А12п, 6А12р производил Луганский станкостроительный завод.

За время своей истории предприятие носило разные официальные и сокращённые наименования: Луганский казённый патронный завод, Луганский патронно-станкостроительный завод имени В. И. Ленина, Луганский Станкостроительный завод им. В. И. Ленина.

Луганский станкостроительный завод одним из первых в бывшем Советском Союзе освоил крупносерийное производство фрезерных станков с цикловой и числовой системами программного управления. Заводом были разработаны и запущены в производство особо сложные высокопроизводительные станки с автоматической сменой инструмента и числовым программным управлениям моделей СВМ1Ф4 и СФ68Ф3П. На заводе освоен выпуск малогабаритных токарных МС-03 и МС-04, фрезерных МС-51, МС-54, СВФ1 и сверлильных станков СВС1-010.

Станки, выпускаемые Луганским станкостроительным заводом

- 6А12П - станок консольно-фрезерный вертикальный с программным управлением 320 х 1250

- 6С12 - станок консольно-фрезерный вертикальный 320 х 1250

- МС-03 - станок токарно-винторезный малогабаритный Ø 270

- МС-51 - станок фрезерный настольный вертикальный 200 х 500

- СВМ1Ф4 - станок фрезерный вертикальный с ЧПУ и АСИ

- СВФ-1 - станок фрезерный вертикальный настольный 320 х 100

- СФ-15 - станок консольно-фрезерный вертикальный 320 х 1250

- СФ-35 - станок консольно-фрезерный вертикальный 320 х 1250

- СФ-40 - станок консольно-фрезерный вертикальный 320 х 1250

6А12п вертикальный консольно-фрезерный станок с програмным управлением. Назначение, область применения

Консольно-фрезерный станок 6А12П с программным управлением в прямоугольных координатах предназначен для выполнения всех видов фрезерных работ в условиях серийного производства.

Станок 6А12П используется для автоматической обработки различных ступенчатых поверхностей, фрезерования прямоугольной спирали, расточки отверстий, фрезерования шпоночных канавок, выполнения маятникового, скачкообразного, строчного циклов, обработки внутренней и наружной рамок и т. д.

Особенности конструкции и принцип работы станка

В станке 6А12П при помощи кулачков осуществлено путевое программирование движений стола, а также соответствующих элементов цикла работы станка.

Каждой программой может задаваться 24 различных движения стола в любой последовательности, включение и выключение электродвигателя главного движения, работа насоса охлаждения, подъем и опускание консоли при быстром перемещении стола, а также автоматический выбор люфта в винтовой паре продольной подачи стола.

Двадцать четыре команды программы как для рабочих подач, так и для быстрых перемещений задаются штеккерами.

Управление подачами осуществляется с помощью электромагнитных муфт, особенностью которых является расположение фрикционных дисков вне зоны действия магнитного потока, благодаря чему уменьшается время срабатывания муфт и повышается надежность их работы.

При полуавтоматическом цикле на станке можно обрабатывать внутренние и наружные замкнутые рамки, плоскости, расположенные на различной высоте и т.д.

Станок 6А12П может работать без программы. В этом случае управление осуществляется кнопками и рукоятками как на обычном вертикально-фрезерном станке.

Перемещения стола, консоли и каретки вручную сблокированы с механическими перемещениями так, что их одновременное включение невозможно.

Гидравлическое устройство для выбора люфта в винтовой паре продольного перемещения стола позволяет вести фрезерование как по подаче, так и против нее. Включение этого устройства производится автоматически по заданной программе. Работает оно от гидравлического насоса, который одновременно служит для подачи смазки к механизмам и направляющим стола и каретки. Насос с приводным электродвигателем смонтирован в каретке.

Во избежание повреждения обработанной поверхности фрезой при быстрых продольном и поперечном обратных ходах стола консоль автоматически опускается на 1 мм и поднимается в исходное положение после окончания быстрого перемещения. Механизм подъема и опускания консоли работает от автономной гидросистемы с отдельным приводным электродвигателем.

Изменение скоростей шпинделя и подач стола осуществляется при помощи однорукояточных механизмов.

Отличительной особенностью станка является наличие замедленной подачи, на которую может быть переключено движение стола, каретки или консоли в конце хода, что повышает точность линейных размеров при работе по программе. Точность линейных размеров, обеспечиваемая станком при работе по программе, составляет 0,1 мм.

Система программного управления дает возможность осуществлять в любой последовательности прямолинейные перемещения стола в трех прямоугольных координатах в пределах 24 переходов.

При работе станка 6А12П по программе обеспечивается высокая степень точности (+0,05 мм). Это достигается введением в привод подач узла замедления, сводящего до минимума инерционные перебеги стола и обеспечивающего высокую стабильность размеров при повторении циклов. На станке предусмотрен также автоматический отвод детали от инструмента при ускоренных ходах стола и возврат ее в исходное положение при переходе на рабочую подачу, что предохраняет обработанную поверхность от повреждений инструментом. Это сокращает машинное время, необходимое для вывода инструмента из зоны резания.

Гидравлический механизм выбора люфта в паре винт—гайка способствует сохранению постоянного натяжения независимо от степени износа гайки. В связи с этим можно широко применять на станке прогрессивный метод попутного фрезерования.

Конструкцией гидравлического механизма предусматривается возможность регулирования степени натяжения в винтовой паре в зависимости от режима резания.

Наличие на станке поворотной головки и возможность перемещения шпинделя в осевом направлении позволяют производить фрезерование под различными углами.

Кнопочное управление станка — гибкое: одновременно можно осуществлять два три движения стола (рабочую и замедленную подачи) или ускоренный ход. При помощи кнопок осуществляется также толчковый режим (движение стола только при нажатой кнопке).

В электросхеме станка предусмотрена возможность включения его в автоматическую линию, а при наличии загрузочного устройства — превращения станка в автомат.

Два, три и более станков модели 6А12П может обслуживать один рабочий.

Станок 6А12Р унифицирован со станком 6А12П. Однако он не имеет программного управления и, значит, пульта набора и считывания программы, блоков электроупоров, электрооборудования, связанного с программным управлением, узла замедления в коробке подач.*

Система управления станком 6А12Р простая и удобная. В зависимости от потребностей производства возможны следующие варианты управления: вручную от рукоятки, кнопочное, автоматическое и полуавтоматическое (маятниковый и скачкообразный циклы).

На станке 6А12Р могут быть установлены поворотный стол, делительная головка с единичным и автоматическим делением и ряд других приспособлений, повышающих технические возможности станка.

Рукоятки и маховики управления снабжены четкими лимбами или табличками с необходимыми данными для настройки станка. Органы управления станками 6А12П и 6А12Р указаны на рис. 8 и 9.

Следует помнить, что рукоятки и маховики используются только при наладке и снимаются при работе с механической подачей.

Посадочные и присоединительные базы фрезерного станка 6А12п

Посадочные и присоединительные базы станка 6а12п

6А12п Общий вид вертикального консольно-фрезерного станка

Фото вертикального консольно-фрезерного станка 6а12п

Фото вертикального консольно-фрезерного станка 6а12п. Смотреть в увеличенном масштабе

6А12п Расположение составных частей консольно-фрезерного станка

Расположение составных частей фрезерного станка 6А12п

Перечень составных частей консольно-фрезерного станка 6А12п

- рукоятка переключения подач;

- конечные кулачки поперечного хода;

- блок электроупоров «Поперечно»;

- блок электроупоров «Вертикально»;

- пульт набора и считывания программы;

- кнопка «Возврат барабана в нулевое положение»;

- кнопка «Толчок шпинделя»;

- рукоятки переключения скоростей;

- винт поворота головки;

- рукоятка зажима пиноли;

- рукоятка перемещения пиноли;

- конечные кулачки продольного хода;

- блок электроупоров «Продольно»;

- пульт управления;

- лимб поперечного перемещения стола;

- лимб вертикального перемещения стола;

- лимб продольного перемещения стола;

- винт регулировки клиньев салазок;

- рукоятка зажима салазок.

Расположение органов управления консольно-фрезерным станком 6А12п

Расположение органов управления консольно-фрезерным станком 6А12п

Органы управления консольно-фрезерным станком 6А12п. Смотреть в увеличенном масштабе

Перечень органов управления консольно-фрезерным станком 6А12п

Схема кинематическая консольно-фрезерного станка 6А12п

Кинематическая схема консольно-фрезерного станка 6а12п

1. Схема кинематическая консольно-фрезерного станка 6А12п. Смотреть в увеличенном масштабе

2. Расположение подшипников консольно-фрезерного станка 6А12п. Смотреть в увеличенном масштабе

Конструкция отдельных узлов консольно-фрезерного станка 6А12п

Станина и коробка скоростей

Коробка скоростей консольно-фрезерного станка 6а12п

Коробка скоростей консольно-фрезерного станка 6А12п. Смотреть в увеличенном масштабе

Станина - это пустотелая отливка трапецоидального сечения с большим числом ребер и взаимно перпендикулярных стенок, что придает ей жесткость.

В боковых нишах станины, закрываемых дверками, размещены две панели электрооборудования. Для предупреждения попадания на электроаппаратуру масла и грязи дверки с внутренней стороны имеют уплотнение.

Коробка скоростей смонтирована в расточках станины (в ее верхней части). Она имеет 18 ступеней чисел оборотов. Нужное число оборотов устанавливается переключением трех блоков шестерен.

Вал электродвигателя через упругую муфту связан с валом 1 (рис. 10) коробки скоростей. От нее через коническую шестерню с круговым зубом движение передается на фрезерную головку, установленную на валу V.

При сборке передней опоры вала V и затяжке подшипников осевой люфт вала не должен превышать 0,03—0,06 мм. Регулировка производится за счет подшлифовки колец, находящихся между подшипниками. Зацепление конических колес регулируется тремя винтами в стакане передней опоры.

Торможение шпинделя осуществляется электромагнитной муфтой в течение 2—4 сек.( Торможение шпинделя в станке 6А12Р электродинамическое.)

Механизм переключения скоростей

Механизм переключения скоростей консольно-фрезерного станка 6а12п

Механизм переключения скоростей консольно-фрезерного станка 6А12п. Смотреть в увеличенном масштабе

Механизм переключения скоростей (рис. 11) — кулисный с одной рукояткой. Перемещение кулис осуществляется зубчатым секторным механизмом. Заданные перемещения от кулис передаются вилкам, переключающим блоки шестерен коробки скоростей.

Нужное число оборотов шпинделя устанавливается вращением рукоятки в любую сторону с отсчетом по лимбу. Во избежание самопроизвольного включения механизм имеет фиксатор. Кроме того, от нефиксированного положения рукоятки предусмотрена электрическая блокировка микровыключателем.

Фрезерная головка

Фрезерная головка консольно-фрезерного станка 6а12п

Фрезерная головка консольно-фрезерного станка 6А12п. Смотреть в увеличенном масштабе

Поворотная фрезерная головка (рис. 12) представляет собой фасонную чугунную отливку, в расточках которой смонтированы подвижная пиноль 15, шпиндель 13 и промежуточный вал 2 с зубчатой передачей. Передней опорой шпинделя служит двухрядный радиальный роликоподшипник № А3182118 с короткими цилиндрическими роликами. Задней опорой являются два радиально-упорных подшипника № А36214. Натяг подшипников задней опоры шпинделя осуществляется подшлифовкой колец 9, а подшипника № А3182118 -полуколец 12.

Шпиндель — разгруженный. Осевые и радиальные нагрузки, возникающие на шестерне 6, воспринимаются непосредственно корпусом через подшипники. Для регулировки зацепления конических шестерен предусмотрены три винта 1.

Механизм перемещения пиноли состоит из кронштейна с гайкой 8, жестко закрепленных на пиноли, и винта 7, получающего вращение от двух конических шестерен 10. Одна из шестерен сидит на валике вместе с маховиком 11. При перемещении пиноли необходимо отпустить рукоятку, расположенную с левой стороны фрезерной головки.

Поворот фрезерной головки осуществляется вручную при помощи валика с шестерней, вмонтированных во фланцевую часть станины.

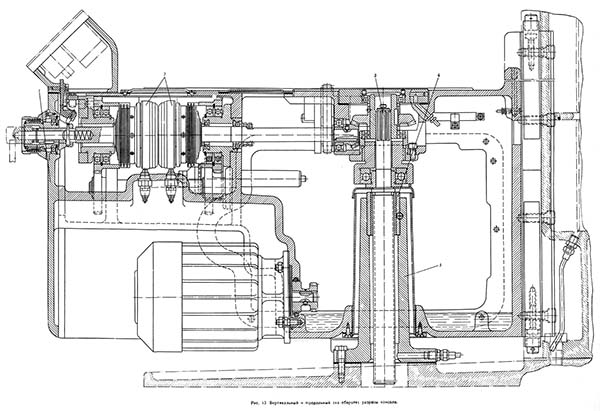

Консоль

Консоль фрезерного станка 6а12п. (Вертикальный разрез)

Консоль фрезерного станка 6А12п. Смотреть в увеличенном масштабе

Консоль фрезерного станка 6а12п. (Горизонтальный разрез)

Консоль фрезерного станка 6А12п. Смотреть в увеличенном масштабе

Консоль - это чугунный корпус с прямоугольными направляющими под станину и перпендикулярными к ним направляющими под салазки. Будучи несущим кронштейном стола и салазок, консоль одновременно служит для размещения механизмов, передающих движение на продольную, поперечную и вертикальную подачи, электродвигателей, коробки подач, механизма опускания и подъема консоли, электромагнитных муфт и др. На консоли монтируется также пульт управления станком.

По бокам и сверху консоли имеются три окна (рис. 13), через которые осуществляется регулировка электромагнитных муфт. С правой стороны консоли расположено окно с крышкой 8 для монтажа механизма опускания и подъема консоли. Крышкой 7 закрывается ниша, в которой находятся клеммные наборы 6 с электропроводкой, идущей к электромуфтам и электродвигателям. Передняя плоскость консоли закрывается крышкой 1, которая служит дополнительной опорой для валов подач. На крышке монтируются три лимба подач: продольной, поперечной и вертикальной (цена деления лимба 0,05 мм, один оборот лимбов продольной и поперечной подач соответствует перемещению стола на 5 мм, лимба вертикальной подачи — на 2 мм).

Для работы на станке вручную необходимо: оттянуть лимб, совместить его нулевую риску с риской на конической втулке и затем, вращая рукоятку, подавать на необходимый размер фрезерования.

Внутри консоли расположены три горизонтальных вала: продольного хода стола 11, вертикального хода консоли 10 и поперечного хода салазок 9. На концах валов имеются три кулачка для передачи вращения от рукояток ручного управления, имеющих блокировку механической подачи.

На каждом валу расположено по две электромагнитных муфты 2, посредством которых осуществляется движение консоли, стола и салазок в продольном, поперечном и вертикальном направлениях. Реверсирование движений происходит с помощью электромагнитных муфт. От среднего вала через коническую шестерню движение передается на вертикальный винт 3.

Ходовой винт вертикальной подачи посредством гайки 4 опирается на стойку 5, которая крепится жестко в основании станка.

В вертикальной стенке консоли крепится шариковая предохранительная муфта, входящая в зацепление с VI валом коробки подач. Для регулировки муфты необходимо снять крышку 12 с левой стороны консоли и через окно с помощью гаек отрегулировать нормальную работу муфты. Регулировка будет правильной, если при фрезеровании чугуна (HB = 160..180) торцевой фрезой Ø 110мм, с числом зубьев 12, при ширине фрезерования 80 мм, глубине 6 мм, подаче 500 мм/мин, и скорости вращения шпинделя 1000 об/мин, муфта периодически прощелкивает.

Коробка подач

Коробка подач фрезерного станка 6а12п

Коробка подач фрезерного станка 6А12п. Смотреть в увеличенном масштабе

Коробка подач станка 6А12П (рис. 14) обеспечивает 18 рабочих, ускоренную и замедленную подачи.

В коробке подач станка 6А12Р (рис. 15) отсутствует узел замедления подач. К корпусу коробки подач прифланцован механизм переключения подач.

Переключение подач осуществляется тройными блоками на III и V валах и переборной шестерней (z=40) на V валу, Для переключения подачи рукоятку лимба следует повернуть на один оборот.

Ускоренная подача происходит при включении электромагнитной муфты на VI валу колобки подач.

При снятии коробки подач следует особое внимание обратить на последовательность разборки. Необходимо снять крышку 12 с левой стороны консоли (рис. 13), отвернуть три винта в корпусе предохранительной муфты, повернуть шестерню 13 выборкой к муфте так, чтобы можно было вынуть муфту через окно. После этого можно приступить к снятию коробки подач. Для облегчения ее монтажа рекомендуется снять фильтр 4 (рис. 24), вывернуть пробку 5 и снять плунжер насоса 3, который мешает установке коробки подач в консоль.

Механизм опускания и подъема консоли

Гидравлический механизм опускания и подъема консоли (рис. 16) состоит из корпуса, в котором находятся поршень-рейка 2, фиксаторы 3 и 4. плавающий распределитель 5 и маслонасос 1, приводимый во вращение электродвигателем.

Опускание консоли при включении механизма происходит автоматически при ускоренном ходе. При включении же ускоренного хода от кнопки или кулачка (работа по программе) включается двигатель маслонасоса. Масло из полости 4 нагнетается в полость Б, предварительно утопив фиксатор 4, с которым жестко связан стержень 6. Этот стержень воздействует на блок-контакт БК1, разрывая цепь питания муфты «Подача» и подготавливая цепь питания пускателя опускания консоли (рис.17). Поршень-рейка 3 перемещается влево до тех пор, пока фиксатор 4 под воздействием пружины не зайдет в гнездо. При этом фиксатор воздействует на блок-контакт БК2, прекращается питание пускателя механизма опускания консоли, и двигатель маслонасоса 1 отключается.

При переключении с ускоренного хода на подачу или при нажатии на кнопку «Стоп» происходит обратная работа насоса: масло нагнетается в полость А, перемещая поршень 3 вправо; фиксатор 4 нажимает на блок-контакт БК-2, подготавливая цепь питания пускатели опускания консоли.

Перемещаясь вправо, поршень-рейка открывает канал 2, через который масло попадает под фиксатор 5 и перемещает его вверх до фиксированного положения. Цепь питания пускателя подъема консоли разрывается и создается цепь питания муфты «Подача».

Поршень-рейка 3 вращает зубчатый сектор, представляющий собой винт-втулку. Витки наружной резьбы винта являются опорой для гайки-втулки, жестко закрепленной в расточке корпуса консоли. Сектор сидит на упорном шарикоподшипнике, который опирается на бурт ходового винта консоли. Вращаясь, он заставляет опускаться или подниматься на 1 мм гайку и вместе с ней консоль, в то время как ходовой винт консоли остается неподвижным.

Стол и салазки

Стол является последним элементом в цепи продольных подач. За счет салазок и консоли стол получает возможность поперечных и вертикальных перемещений.

На салазках (рис. 18) расположена рукоятка включения подачи 7. Если эта рукоятка установлена в положение «Подача круговая», то продольных перемещений стола не будет, вращается шлицевый вал 32 с приводной шестерней гитары 9, с которой снимается движение при установке круглого стола или делительной головки с единичным и автоматическим непрерывным делением.

При тяжелом силовом режиме на продольной подаче жесткость салазок может быть увеличена за счет рукояток 12 зажима салазок на консоли 10, которые через эксцентриковый вал 14 поджимают клинья 13. Однако пользоваться рукоятками приходится редко, т. к. при обычных условиях работы достаточна жесткость салазок без зажима. Включать поперечный ход при зажатых рукоятках зажима салазок нельзя, потому что механизм подачи будет работать с большой перегрузкой.

Ограничительные кулачки продольного хода 3 и 8 предназначены для автоматического выключения продольной подачи или продольного быстрого хода, а ограничительные кулачки 11 - для выключения поперечного хода. Перемещение конечных кулачков ограничивается винтами 2. Работать на станке без ограничительных кулачков воспрещается.

Для настройки станка 6А12П по программе используются кулачки 5, которые крепятся в пазах стола, консоли и станины.

Винты 6 предназначены для выбора люфта в скосах стола при тяжелом фрезеровании, если оно ведется кратковременно по длине.

Механизм выбора люфта в паре винт-гайка продольного хода

Механизм выбора люфта состоит из корпуса 20 (рис. 18, К - К), к торцу которого крепится шестеренчатый маслонасос 27.

В цилиндре корпуса механизма ходит поршень двустороннего действия. Давление в обеих полостях цилиндра регулируется клапанами.

Шестеренчатым насосом масло нагнетается в одну из полостей цилиндра, заставляя перемещаться поршень 26 со штоком 25. Шток поршня шарнирно соединен с удлиненным рычагом 21, который вращает ось 19. На оси сидит укороченный рычаг 18, соединенный через тягу 1 с вилкой 2 (рис. 19). Вилка непосредственно воздействует на обе полугайки, с помощью которых выбирается люфт в винтовой паре.

Механизм выбора люфта включается автоматически при работе станка в условиях попутного фрезерования (тумблер необходимо поставить в положение «Попутное фрезерование»). При движении стола вправо ротор электродвигателя механизма должен вращаться по часовой стрелке (если смотреть на двигатель со стороны крыльчатки). На станке 6А12Р люфт в паре винт—гайка по мере их износа устраняется подтягиванием полугайки.

Электромагнитная муфта

Многодисковая электромагнитная муфта предназначена для передачи крутящего момента величиной 5—7,5 кг. м. Обмотка электромагнита рассчитана на напряжение 24 в и мощность 13,7 Вт; провод обмотки ПЭВ-1 имеет диаметр 0,44 мм и число витков 1360. Муфта (рис. 20) состоит из электромагнита 1, якоря 3> дисков, регулировочной гайки 4, нажимной тарельчатой пружины 7 и пружин, разжимающих диски после того, как муфта обесточена.

Якорь и ярмо электромагнита выполнены из железа Армко. Внутренние фрикционные диски 6 — стальные, наружные 5 - из стали с металлокерамической обкладкой.

Питание к электромагниту муфты подводится через щеткодержатель. Магнитный поток, создаваемый находящейся на ярме катушкой, замыкаясь через якорь, притягивает его к электромагниту. Якорь через три винта связан с крестовиной, которая посредством тарельчатой пружины сжимает наружные и внутренние фрикционные диски, передающие крутящий момент.

По мере износа металлокерамической обкладки необходимо производить регулировку муфты при ее обесточенном состоянии. Для этого нужно отжать планку 8 с фиксатором 9 к якорю и повернуть ее на 30—45° влево или вправо от радиального положения. Затем повернуть регулировочную гайку против часовой стрелки (если смотреть на нее со стороны дисков) на 3—4 шага соответственно отверстиям захода фиксатора 9 и диска 10, поставить планку 8 в радиальное положение и незначительным вращением гайки 4 влево и вправо застопорить ее фиксатором 9. Включить муфту и посмотреть, прилегает ли якорь 3 к ярму по всей окружности; если нет, то следует отпустить гайку на 1—2 шага фиксатора.

Электромагнитная муфта может работать как в масляной среде, так и в воздушной.

Блок электроупоров

Блок электроупоров станка 6А12П (рис. 21) состоит из корпуса 2, внутри которого вмонтированы десять микровыключателей 1 (восемь из них предназначены для работы по программе). Два микровыключателя являются конечными: один «Стоп» - для движения стола, например, влево - обозначается значком 0 — , другой «Стоп» — для движения стола вправо — обозначается — 0. Обозначения всех микровыключателей нанесены на съемную крышку 8.

Блок электроупоров работает следующим образом: при нажатии кулачка на подвижный упор 3 движение передается через регулировочный винт 4 на пружинный рычаг 5, который непосредственно воздействует на микровыключатель. Время срабатывания микровыключателя при перемещении подвижного упора 3 зависит от настройки регулировочного винта 4. В случае большого хода упора рычагом 5, создается пережим в блоке. Все десять пружинных рычагов свободно сидят на оси 6. Блок электроупоров герметически закрыт, на каждом упоре имеется защитный резиновый колпачок 7.

Система охлаждения

Охлаждение рекомендуется применять при работе быстрорежущими фрезами по стали. Оно не только уменьшает нагрев режущих лезвий инструмента, но и улучшает условия резания металла.

Количество подаваемой эмульсии регулируется краном, которым можно пользоваться и как краном-выключателем эмульсии. В качестве охлаждающей жидкости применяются также эмульсии.

По боковой канавке стола (рис. 18, В - В) эмульсия стекает под уклон через фильтр 28, проходит сетки 29 и 30 и через трубку 31 поступает в канавку салазок, выполненную с уклоном. Далее через ниппель и шланг жидкость поступает, в консоль. По мере накопления стружки в фильтре 28 его следует очищать.

Система смазки

Своевременная смазка предохраняет станок от износа и сохраняет на более длительный период его первоначальную точность.

Для смазки станка применяется масло индустриальное «20» (веретенное «3»), ГОСТ 1707-51.

Перед пуском станка резервуары с пробками 2, 9, 10 и 12 (рис. 22) заполняются маслом до уровня, определяемого верхними отверстиями соответствующих маслоуказателей 3, 4 и 11. Не допускается падение уровня масла ниже нижних отверстий маслоуказателей.

Смазка главного привода

Смазка шестерен и подшипников производится плунжерным маслонасосом, привод которого осуществляется от торцового кулачка 2 (рис. 23). Насос расположен в расточке станины и крепится четырьмя винтами. При монтаже насоса необходимо следить за герметичностью присоединения трубопровода к маслонасосу, чтобы не было подсасывания воздуха через зазоры в систему маслопровода.

Плунжером насоса масло нагнетается в маслораспределитель 1 и по трубкам подходит к местам смазки. Маслораспределитель имеет регулировочные винты, с помощью которых регулируется подача масла в ту или иную точку смазки станка.

К фрезерной головке смазка подается хлорвиниловым шлангом 4 (рис. 12), который соединен со штуцером 3 на верхнем фланце корпуса фрезерной головки. В результате регулировки винтом 5 достигается капельная подача масла к подшипникам передней и задней опор шпинделя. Регулировка считается правильной, если за 40..60 сек. подается одна капля.

При продолжительной работе станка масло собирается во фланце 14. Для удаления излишков масла фланец имеет сливное отверстие. О работе маслонасоса можно судить по маслоуказателю на фрезерной головке.

Смазка консоли и коробки подач

Смазка консоли (рис. 24) осуществляется принудительно от плунжерного насоса 1, прифланцованного к днищу консоли. Насос засасывает масло через сетку фильтра 4 и подает его в маслораспределитель 2, находящийся на правой стороне консоли. О работе маслонасоса можно судить по пульсации масла в маслораспределителе.

Количество подаваемого масла в трубку регулируется при помощи винтов маслораспределителя.

Регулировка давления масла в системе смазки производится регулировочным клапаном.

Смазка вертикального винта консоли

В нижней части станины имеется масляная ванна, предназначенная для смазки винта вертикального хода консоли. Уровень масла при заливке определяется по маслозаливочному отверстию 10 (рис. 22). Заливка производится до тех пор, пока масло не начинает выливаться из этого отверстия. Консоль при заливке масла должна быть опущена.

Смазка салазок

Смазка салазок осуществляется от шестеренчатого насоса 27 механизма выбора люфта (рис. 18).

При нажатии на кнопку 4 начинает работать насос, подающий масло в распределитель, из которого оно поступает к точкам смазки.

Указателем начала подачи масла служит струйный маслораспределитель 1. Через 4..5 сек. после появления масла в маслоуказателе кнопку 4 следует отпустить. Смазку салазок нужно производить два раза в смену.

Электрооборудование консольно-фрезерного станка 6А12П. 1964 год

Питание цепей электрооборудования осуществляется следующими напряжениями:

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 127 В;

- Цепь местного освещения ~ 36 В;

- Цепь питания постоянного тока = 24 В;

Общие сведения

На станке установлены следующие трехфазные короткозамкнутые асинхронные электродвигатели:

- М1 - электродвигатель главного привода - АО2-42-4; 5,5 кВт, 1450 об/мин

- М2 - электродвигатель подач - АО2-21-4; 1,1 кВт, 1400 об/мин

- М3 - электродвигатель привода насоса СОЖ ПА-22; 0,15 кВт, 2800 об/мин

- М4 - электродвигатель механизма выбора люфта - АОЛ11-4; 0,12 кВт, 1400 об/мин

- М5 - электродвигатель привода насоса механизма опускания консоли - АОЛ11-4; 0,12 кВт, 1400 об/мин

Схема электрическая консольно-фрезерного станка 6А12П

Схема электрическая консольно-фрезерного станка 6А12П. Смотреть в увеличенном масштабе

Подача напряжения на станок осуществляется вводным выключателем ВВ

Задание режимов работы станка — переключателем управления ПУ1, пять положении которого отвечают соответствующим режимам работы станка:

Режимы работы фрезерного станка 6А12П

- работа станка по программе;

- проверка настройки программы;

- неавтоматическое управление:

- расстановка упоров;

- работа станка по программе с повторением (для встройки станка в автоматическую линию);

Режимы работы фрезерного станка 6А12Р

- скачкообразный цикл влево;

- маятниковый цикл;

- неавтоматическое управление;

- толчковый режим;

- строчковый цикл вправо.

Предварительное включение шпинделя влево или вправо осуществляется переключателем ПР, механизма опускания консоли — переключателем ПУ3 и механизма выбора люфта — переключателем ПУ4.

На станке 6А12П имеются 10 электромагнитных муфт:

- ЭМ1 — подача;

- ЭМ2 — ускоренный ход;

- ЭМ3 — влево;

- ЭМ4 — вправо;

- ЭМ5 — вперед;

- ЭМ6 — назад;

- ЭМ7 — вверх;

- ЭМ8 — вниз;

- ЭМ9 — тормоз шпинделя;

- ЭМ10 — медленный ход.

На станке 6А12Р муфты ЭМ9 и ЭМ10 отсутствуют.

Кроме того, предусмотрены десять реле - пускателей соответствующих муфт:

- П9 — влево;

- П10 — вправо;

- П11 — вперед;

- П12 — назад;

- П13 — вверх;

- П14 — вниз;

- П15 — подача;

- П16 — ускоренный ход;

- П17 — тормоз шпинделя;

- П18 — медленный ход

На станке модели 6А12Р пускатели муфт ЭМ9 и ЭМ10 отсутствуют.

Имеются также вспомогательное реле Р2 для включения ускоренного хода и реле Р7, размножающее срабатывание пускателя П3.

Действие электросхемы консольно-фрезерного станка 6А12П

Пуск электродвигателя шпинделя осуществляется пускателем ПМИ2, электродвигателя подач — пускателем ПМИ-1, остальных электродвигателей — пускателем ПМИ-113 и электромуфт — реле КДР1.

В качестве вспомогательных реле использованы реле КДР1 и РКН.

На передней части консоли расположен пульт управления движением станков (рис. 25).

На станке 6А12П имеются три блока электроупоров: продольный, поперечный и вертикальный. В каждом блоке есть 10 упоров - контактов Н.О. (нормально открытых). Два из них являются конечными выключателями, ограничивающими перемещение стола в соответствующем направлении, а остальные восемь — упорами для работы по программе.

На станке 6А12Р имеются один продольный блок электроупоров и шесть упоров. Два из них являются конечными выключателями (У5 и У6), два служат для включения подачи влево и вправо (У1 и У2) и два — для включения ускоренного хода влево и вправо (У3 и У4). Движения в поперечном и вертикальном направлениях ограничиваются упорами У7 и У8, представляющими собой конечные выключатели типа ВК-411

Работа станка в режиме "Неавтоматическое управление" (ПУ1 в 3-м положении)

Перемещения стола возможны при включенных электродвигателях подачи и шпинделя и одного из пускателей муфт направлений — реле П9.. П14

Включение электродвигателей подачи и шпинделя осуществляется нажатием на кнопку "Подача".

Пускатели муфт направлений включаются соответствующими кнопками. После отпускания кнопки пускатель остается подтянутым, питаясь через собственный Н. О. (нормально открытый) контакт и пять Н. З. (нормально закрытых) контактов остальных пускателей. Это позволяет включать любое направление, не прибегая к кнопке «Стоп», а просто нажимая на кнопку нового нужного направления. При двухтрех нажатых кнопках направлений осуществляется соответствующее число одновременных движений. С поочередным отпусканием кнопок прекращается соответствующее движение. Отпускание последней нажатой кнопки соответствующего движения не прекращает. Для остановки движения нужно нажать на кнопку «Стоп». Движение стола прекращается также при одновременном нажатии на кнопки противоположных направлений (например, «Влево» и «Вправо»).

Ускоренный и медленный ходы (станок модели 6А12П) имеют место только при нажатых кнопках «Ускоренный ход» и «Медленный ход». При этом электродвигатели подачи и шпинделя должны быть включены и должно сработать одно из реле П9..П14. При отпускании кнопки «Ускоренный ход» автоматически включается подача, а при отпускании кнопки «Медленный ход» движение стола прекращается, хотя муфта «Медленный ход» остается включенной. Это обеспечивается за счет Н.З. контакта П18 (191а—191). В данном режиме работы отличие станка модели 6А12Р состоит в отсутствии муфты медленного хода, соответствующих пускателей и кнопки.

Работа механизма опускания консоли (МОК)

Работа МОК задается переключателем управления ПУЗ в его правом положении. При срабатывании реле П9, П10, П11 или П12 и реле ускоренного хода П16 создается цепь питания пускателя опускания консоли П7, который подтянувшись питается также через свой Н. О. блок - контакт 330—334 и через Н. З. блокконтакт МОК 302—329 (БК2). Электродвигатель М5 насоса опускания консоли работает, вращаясь вправо. После того, как консоль опустится на 1 мм, правый палец МОК опускается вниз, БК1 размыкает контакт 5а— 229 и замыкает контакт 302—326, подготовив цепь питания П6. Затем левый палец поднимается вверх, нажимает на БК2, который размыкает Н. З. контакт 302—329, прекращаются питание П7 и работа электродвигателя М5.

Переключение ускоренного хода на подачу, медленный ход или нажатие на кнопку «Стоп» с последующим ее отпусканием вызывает отпадание реле П16, которое замыкает свой Н. З. контакт 326—327. Создается цепь питания пускателя подъема консоли П6. Электродвигатель МОК работает, вращаясь влево.

После того, как консоль поднимется вверх на 1 мм, левый палец МОК опускается вниз и БК2 замыкает Н. З. контакт 302—329, затем правый палец поднимается и БК1 размыкает контакт 302—326 и нажимает 5а—229. При размыкании контакта 302—326 прекращаются питание П6 и работа электродвигателя М5.

На время ускоренных ходов работа МОК станка модели 6А12П с программным управлением задается штекером.

Работа механизма выбора люфта (МВЛ)

Работа МВЛ задается переключателем управления ПУ4 в его правом положении. Механизм работает только при продольных подачах и медленном ходе стола. При подаче влево М4 имеет правое вращение, при подаче вправо — левое вращение. Это осуществляется контактами 321—324 реле П9 и контактами 321—322 реле П10.

Когда станок не работает, при нажатии на электрогидравлическую кнопку К9 создается цепь питания П4, и насос выбора люфта работает для смазки салазок.

Блокировки

На станках предусмотрены следующие блокировки:

- от нефиксированного положения рукоятки выбора чисел оборотов (БК6);

- от одновременного включения механической ручной подачи продольно, поперечно и вертикально (БК3, БК4 и БК5);

- от одновременной работы и торможения шпинделя пускатель П17 питается через Н. З. контакт пускателя 239—241 на станке 6А12П и Н. З. контакт пускателя П1 172—173 на станке 6А12Р.

При 1 и 5-м положении ПУ1 станок 6А12П пускается только кнопкой (КЗ) «Программа»

При одновременном нажатии на кнопки «Подача» и «Ускоренный ход», «Влево» и «Вправо», «Вперед» и «Назад», «Вверх» и «Вниз» движение станка прекращается, а шпиндель продолжает вращаться.

Механизм опускания консоли не работает при вертикальных ускоренных ходах.

Защита

На станках предусмотрены следующие защиты:

- от короткого замыкания (плавкие предохранители);

- нулевая защита (питание пускателей двигателя подач, муфт «Влево», «Вправо», «Вперед», «Назад», «Вверх» и «Вниз» через свои НО контакты);

- заземление вторичной обмотки трансформатора ТУ на напряжение 36 В.

Торможение

Торможение шпинделя осуществляется электромагнитной муфтой ЭМ9, внутренние диски которой механически связаны с неподвижным валом, внешние — с шестерней.

Цепь питания муфты торможения шпинделя создается при обесточивании обмотки пускателя шпинделя П1 через его Н. З. блок-контакт (172а—182 в станке 6А12П и 172—173— в станке 6А12Р) и Н. О. контакт пускателя муфты торможения П17. Катушка пускателя П17 питается через Н. О. контакт пускателя П1 и при отпадании его также должна обесточиваться. Однако при включенной параллельно катушке П17 цепочки с конденсатором и ограничивающим сопротивлением (C12 и Р6 для станка 6А12П и С, С10, С11 и Р5 для станка 6А12Р) отпадание Н. О. контакта П17 в цепи питания муфты торможения задерживается на на 4—5 сек, в течение которых происходит торможение шпинделя.

Сигнализация

При включении вводного выключателя ВВ слева в верхнем углу пульта управления загорается табло с зеленой стрелкой, сигнализирующее о том, что на станок подано напряжение

На всех режимах работы станков каждое движение сопровождается свечением соответствующей стрелки на табло, расположенных у кнопок пульта управления. Около кнопок «Подача», «Ускоренный ход» и «Медленный ход» на станке 6А12П выполнено табло с рисунками. Выше кнопки «Стоп» на этом станке находится красное табло.

Если станок 6А12П работает по программе, то по выполнении программы загорается красное табло «Стоп». На пульте управления станка 6А12П имеется табло сигнализации нулевого положения барабана Л2, кроме того, на пульте управления и на станине табло сигнализации замыкания упоров Л13 и Л13а.

Регулировка давления в механизме выбора люфта

Усилие распора в винтовой паре зависит от давления масла в полостях цилиндра. Механизм выбора люфта настроен на давление 5 атм.

Давление в цилиндре механизма регулируется клапанами (рис. 18). Для этого нужно снять щиток 17, установить манометр, предварительно вывернув винт 24, отпустить гайку 23 и винтом 22 регулировать давление.

После окончания регулировки затянуть гайку 23, снять манометр, поставить винт 24. Такую же операцию следует произвести и со вторым клапаном.

В зависимости от режима фрезерования допускается изменение давления в полостях цилиндра. Не нужно забывать, что с увеличением давления увеличивается усилие распора и, тем самым, уменьшается срок службы гайки.

Читайте также: Электрооборудование станка 6С12

Читайте также: Производители фрезерных станков в России

Консольно-фрезерный станок 6А12п. Видеоролик.

Технические характеристики консольного фрезерного станка 6А12п

| Наименование параметра | 6А12п | 6Н12 | 6М12 | 6Р12 | 6Т12 |

|---|---|---|---|---|---|

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н | Н | |

| Размеры поверхности стола, мм | 1250 х 320 | 1250 х 320 | 1250 х 320 | 1250 х 320 | 1250 х 320 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 250 | 400 | ||

| Расстояние от торца шпинделя до стола, мм | 435 | 30..400 | 30..400 | 30..450 | 30..450 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 320 | 350 | 350 | 350 | 380 |

| Рабочий стол | |||||

| Наибольший продольный ход стола от руки (по оси X), мм | 760 | 700 | 700 | 800 | 800 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 260 | 240/ 260 | 240/ 260 | 250 | 320 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 400 | 370 | 370 | 420 | 420 |

| Перемещение стола на одно деление лимба в продольном и поперечном направлении, мм | 0,05 | ||||

| Перемещение стола на одно деление лимба в вертикальном направлении, мм | 0,02 | ||||

| Перемещение стола на один оборот лимба в продольном и поперечном направлении, мм | 5 | ||||

| Перемещение стола на один оборот лимба в вертикальном направлении, мм | 2 | ||||

| Пределы продольных подач стола (X), мм/мин | 20..1000 | 40..2000 | 12..1250 | 12,5..1600 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 20..1000 | 27..1330 | 12..1250 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 8..400 | 13..665 | 8,3..416,6 | 4,1..530 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,5 | 4 | 3 | 4 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 2,5 | 4 | 3 | 4 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 1 | 1 | 1 | 1,330 | 1,330 |

| Замедленная подача, мм/мин | 20/20/8 | - | - | - | - |

| Шпиндель | |||||

| Частота вращения шпинделя, об/мин | 40..2000 | 63..3150 | 31,5..1600 | 40..2000 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 | |

| Перемещение пиноли шпинделя, мм | 50 | 70 | 70 | 70 | 70 |

| Конус фрезерного шпинделя | №3 | №3 | №3 | №3 | №3 |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ГОСТ 836-62 | 50 | |||

| Отверстие фрезерного шпинделя, мм | 27 | 29 | 29 | 29 | |

| Поворот шпиндельной головки вправо и влево, град | ±45° | ±45° | ±45° | ±45° | ±45° |

| Механика станка | |||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть | |

| Автоматическая прерывистая подача | Есть | Есть | Есть | Есть | |

| Электрооборудование, привод | |||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 5,5 (1400) | 7 | 7,5 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт (об/мин) | 1,1 (1400) | 1,7 | 2,2 | 2,2 | 3,0 |

| Электродвигатель зажима инструмента, кВт (об/мин) | - | - | - | - | 0,25 |

| Электродвигатель насоса механизма опускания и подъема консоли, кВт (об/мин) | 0,12 (1400) | - | - | - | - |

| Электродвигатель насоса механизма выбора люфта, кВт (об/мин) | 0,12 (1400) | - | - | - | - |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 9,825 | 9,825 | 1,87 | ||

| Габарит и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 1765 х 2375 х 1950 | 1745 х 2260 х 2000 | 2395 х 1745 х 2000 | 2305 х 1950 х 2020 | 2280 х 1965 х 2265 |

| Масса станка, кг | 2500 | 3000 | 3000 | 3120 | 3250 |

- Станок настольный фрезерный с ручным управлением модели МС-51. Руководство по эксплуатации. Луганский станкостроительный завод им. Ленина, 1992

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация