6Н82 станок горизонтальный консольно-фрезерный с поворотным столом - универсальный

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Н82

Производитель серии консольных фрезерных станков 6Н82 Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года, Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Продукция Горьковского завода фрезерных станков ГЗФС

- 6Г605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6М12П станок консольно-фрезерный вертикальный, 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6М83Ш станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Н12ПБ станок консольно-фрезерный вертикальный быстроходный, 320 х 1250

- 6Н13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н13П станок консольно-фрезерный вертикальный, 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный, 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный, 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный, 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный, 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный, 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный, 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13-1 станок консольно-фрезерный вертикальный, 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ, 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный, 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный, 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный, 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный, 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный, 400 х 1600

- 615 станок консольно-фрезерный вертикальный, 420 х 1600, 1937 год

- 680 станок универсальный инструментальный, 225 х 750, 1937 год

- 6305Ф4 станок продольно-фрезерный горизонтальный, 500 х 1250

- 6605 станок продольно-фрезерный двухшпиндельный, 500 х 1600

- 6606 станок продольно-фрезерный трехшпиндельный, 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ, 400 х 1600

6Н82 Станок горизонтальный консольный фрезерный с поворотным столом - универсальный. Схемы, описание, характеристики

Серийный консольно-фрезерный станок 6Н82 производился с 1951 года. В 1960 году был заменен на более совершенную модель 6М82.

Консольные фрезерные станки серии Н (6Н12, 6Н13, 6Н82, 6Н83) выпускались Горьковским заводом фрезерных станков (ГЗФС) начиная с 1951 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии К.

Универсальный консольно-фрезерный станок модели 6Н82 отличается от горизонтального консольно-фрезерного станка модели 6Н82Г тем, что его стол может быть повернут вокруг вертикальной оси на угол до 45° в обе стороны, тогда как стол станка модели 6М82Г — неповоротный.

Станки модели 6Н83 (6Н83Г) отличаются от станков 6Н82 (6Н82Г) увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Универсальный консольно-фрезерный станок 6Н82 предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Универсальным фрезерный станок 6Н82 называется потому, что рабочий стол может быть повернут относительно вертикальной оси на ±45 градусов.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания, в том числе и фрезерования винтовых канавок с использованием универсальной делительной головки.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6Н82 может применяться в единичном мелкосерийном и серийном производстве.

Станок имеет следующие технические характеристики:

- Расстояние от оси шпинделя до стола – 450 мм

- Расстояние от оси шпинделя до хобота – 155 мм

- Размер рабочей поверхности стола - 320×1250 мм

- Наибольшее перемещение стола: продольное – 700 мм; поперечное – 250 мм; вертикальное – 450 мм

- Число скоростей шпинделя – 18

- Число подач стола – 18

- Мощность электродвигателя главного привода – 7 кВт

- Частота вращения – 1440 мин-1

- Мощность электродвигателя привода подачи – 1,7 кВт

- Частота вращения – 1440 мин-1

- Поворот стола – 45°

Режущий инструмент (цилиндрические, дисковые, фасонные фрезы), устанавливаются на оправку шпинделя. Оправка одним концом опирается на опору подшипника, а другим закреплена на шпинделе посредством торцевой шпонки. Опора подшипника имеет возможность перемещаться вдоль оправки по направляющим хобота.

Шпиндель получает вращение от коробки скоростей; для уменьшения вибраций, возникающих вследствие прерывистости процесса резания, на выходном валу коробки скоростей установлен маховик. Коробка скоростей размещена в полости станины. На станине также расположены вертикальные направляющие, по которым перемещается консоль с коробкой подач; салазки и стол с фрезеруемой заготовкой. Салазки совершают поперечные перемещения относительно консоли, а стол, в свою очередь – продольные перемещения относительно салазок. Таким образом, заготовка, установленная на столе имеет возможность поступательного перемещения относительно трех координатных осей. Станина станка крепиться к фундаментной плите, на которой также располагается опора винта вертикальной подачи.

Движения в станке

- Движение резания — вращение шпинделя с фрезой

- Движения подач — продольное, поперечное и вертикальное поступательные перемещения стола

- Вспомогательные движения — все указанные перемещения стола, выполняемые на быстром ходу или вручную

Принцип работы

Обрабатываемые детали закрепляются непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе станка. При необходимости делить заготовку на несколько равных частей применяют универсальную делительную головку.

Насадные фрезы закрепляют на консольных или опорных оправках. Для поддержания шпиндельных оправок применяют хобот с центральной и концевой подвесками (серьгами). Хвостовые фрезы закрепляют непосредственно в конусе шпинделя или цанговом патроне. Торцовые фрезерные головки устанавливают и закрепляют на торце шпинделя.

Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится за счет быстрых механических или ручных перемещений стола, поперечных салазок и консоли. При нарезании винтовых канавок поворачивают стол в соответствии с углом наклона фрезеруемой винтовой канавки. При работе на тяжелых режимах для повышения жесткости узла консоли устанавливают дополнительную связь между столом и хоботом.

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Читайте также: Электрооборудование станка 6Н82

Модификации консольно-фрезерных станков серии 6Н

Серия 6Н консольно-фрезерных станков - 6Н12П, 6Н12ПБ, 6Н13, 6Н13П, 6Н13ПБ, 6Н82, 6Н82Г, запущенна в 1951 году, включет в себя несколько модификаций:

- 6Н12, 6Н12ПБ, 6Н13, 6Н13П, 6Н13ПБ - вертикальные консольно-фрезерные станки;

- 6Н82, 6Н83 - горизонтальные консольно-фрезерные станки с поворотным столом (универсальные);

- 6Н82Г, 6Н83Г - горизонтальные консольно-фрезерные станки;

- 6Н12ПБ, 6Н13ПБ - быстроходные консольно-фрезерные станки;

- 6Н12, 6Н12П, 6Н12ПБ, 6Н82, 6Н82Г - консольно-фрезерные станки со столом 320 х 1250 мм.

- 6Н13, 6Н13П, 6Н13ПБ, 6Н83, 6Н83Г - консольно-фрезерные станки со столом 400 х 1600 мм.

История выпуска станков Горьковским заводом, ГЗФС

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков собственной конструкции (Новые): 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т13-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т12Ф20, 6Т13, 6Т13Ф20, 6Т13Ф3, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш.

Читайте также: Сравнительные характеристики консольно-фрезерных станков серий 6М, 6Р, 6Т

Присоединительные базы фрезерного станка 6Н82. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82. Хобот и серьги

Присоединительные базы фрезерного станка 6Н82. Шпиндель

Присоединительные базы фрезерного станка 6Н82. Шпиндель

Общий вид горизонтального консольно фрезерного станка 6Н82

Общий вид горизонтального консольно фрезерного станка 6Н82. Смотреть в увеличенном масштабе

Общий вид фрезерного станка 6Н82

Фото фрезерного станка 6Н82

Фото фрезерного станка 6Н82

Расположение составных частей горизонтального консольно-фрезерного станка 6Н82

Расположение составных частей фрезерного станка 6Н82

Составные части горизонтального консольно-фрезерного станка 6Н82

- Фундаментная плита

- Коробка подач

- Станина

- Переключатель поперечной и вертикальной подач стола

- Переключение скоростей шпинделя

- фланцевый электродвигатель

- Лимб величин подач

- Коробка скоростей

- Хобот

- Шпиндель

- Включение продольной подачи стола

- Люнет

- Стол

- Поддерживающие стойки

- Поворотная часть стола

- Поперечные салазки

- Направляющие для перемещения консоли

- Переключение подач стола

- Лимб

Конструктивные особенности станка 6Н82

На фундаментной плите 1 установлена станина 3. Плита выполнена в виде корыта для сбора охлаждающей жидкости.

Станина 3 выполнена коробчатой формы. С передней стороны на боковой части имеются направляющие для перемещения консоли 17.

На верху станины перемещается хобот 9, а внутри нее смонтирована коробка скоростей 8 с приводом от фланцевого электродвигателя 6.

Консоль 17 служит для монтажа поперечных салазок 16, поворотной части 15, стола 13 и коробки подач 2. Поперечные салазки 16 перемещаются по направляющим консоли в поперечном направлении вместе с поворотной частью 15. Рабочий стол 13 монтируется в направляющих поворотной части 15 и перемещается по ним. Он может быть повернут по круговым направляющим нижней половины поворотной части. На верхней поверхности стола выполнены три Т-образных паза. Два из них служат для закрепления приспособлений и делительной головки, а средний паз — для выверки их на параллельность оси стола. Для увеличения жесткости хобот 9 соединяется с консолью с помощью поддерживающих стоек 14. Оправки с инструментами вставляются одним концом в коническое отверстие шпинделя 10, а другим — в отверстие люнета 12. Используя перемещения консоли, поперечных салазок и стола, заготовка может перемещаться в вертикальном, поперечном и в продольном направлениях.

Шпиндель 10 станка вращается на трех опорах, из них две опоры — конические роликовые подшипники, третья задняя — радиальный шариковый подшипник. У третьей опоры на шпинделе сидит маховик Ø 170 мм, позволяющий значительно снизить частоту собственных колебаний 2-го порядка. Влияние его на процесс фрезерования чрезвычайно велико. Все остальные валы в коробке скоростей вращаются также в подшипниках качения. Часть валов коробки подач вращается в подшипниках скольжения.

Для управления движениями станка применяются рукоятки: 5 — переключения скоростей шпинделя; 11 — включения продольной подачи стола; 18 — переключения подач стола; 4 — включения поперечной и вертикальной подачи стола.

На станке для установки чисел оборотов шпинделя и подач стола имеются два лимба 7 и 19. Автоматическое выключение подачи стола производится при помощи конечных выключателей, установленных на столе и на консоли.

Структурная схема горизонтально-фрезерного станка 6Н82

Структурная схема горизонтально-фрезерного станка 6Н82

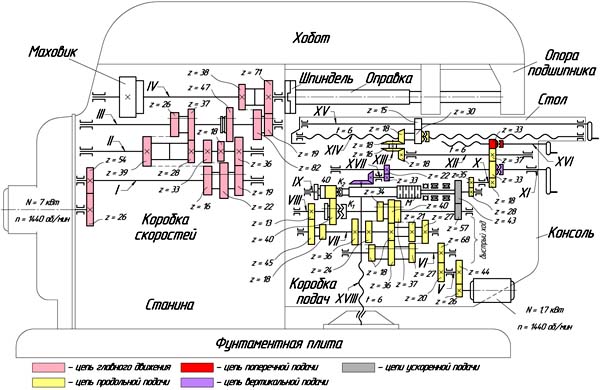

Кинематическая схема горизонтально-фрезерного станка 6Н82

Кинематическая схема фрезерного станка 6Н82

1. Схема кинематическая консольно-фрезерного станка 6Н82. Смотреть в увеличенном масштабе

2. Схема кинематическая консольно-фрезерного станка 6Н82. Смотреть в увеличенном масштабе

Кинематическая схема станка. Основные кинематические цепи станка: вращение шпинделя и рабочее перемещение стола в одном из трех направлений (продольном, поперечном и вертикальном) и цели ускоренных движений стола.

Главное движение — вращение шпинделя осуществляется от главного электродвигателя через валы I, II, III, IV и V.

Узлы консольно-фрезерного станка 6Н82

Коробка скоростей универсально-фрезерного станка 6Н82

Коробка скоростей фрезерного станка 6Н82 в разрезе

- Маховик

- Шпиндель

- Конические роликоподшипники

- Зубчатые колеса

- Электродвигатель

- Шлицевые валы

- Шарикоподшипники

- Станина

Возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя.

Механизм переключения подач станка 6Н82

Схема механизма переключения подач фрезерного станка 6Н82

- Лимб механизма переключения подач

- Рукоятка переключения

- Фиксатор положения диска

- Диски переключения

- Рейки зубчатые

- А, В, С — передвижные блоки

Переключение блоков А, В, С производится с помощью вилок, закрепленных на соответствующих рейках. Рейки 5 получают перемещение от двойного диска 4 с отверстиями, закрепленными на одной оси с рукояткой переключения 2.

Возможные положения блоков зубчатых колес коробки подач, соответствующие 18 ступеням чисел оборотов шпинделя.

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола - 18 различных подач в пределах от 8 до 390 мм/мин.

Вал I коробки подач приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26:44, валу III зубчатой парой 24:64, валу IV зубчатыми парами 18:36, или 27:27, или 36:18, валу V зубчатыми парами 18:40, или 21:37, или 24:34 и далее валу VI через перебор 13:45; 18:40 или непосредственно зубчатой передачей 40:40.

С вала VI движение передается:

- винту продольной подачи стола по цепи 28:35; 18:33; 33:37; 18:16 и 18:18

- винту поперечной подачи стола по цепи 28:35; 18:33 и 33:37; 37:33

- винту вертикальной подачи стола по цепи 28:35; 18:33; 22:33 и 22:44

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.

При ускоренном (быстром) перемещении стола коробка подач отключается и движение передается от электродвигателя по цепи 26:44; 44:57; 57:43 к валу VI и далее изложенным выше способом передачи движения. Скорость быстрых продольного и поперечного перемещений составляет 2300 мм/мин, вертикального перемещения - 770 мм/мин.

Для лучшего понимания кинематической схемы цепи подач на рис. 116 приводится разрез коробки подач. Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков 6Н82, 6Н82Г и 6Н12.

На рис. 116 дана развертка коробки подач, причем обозначения валов и зубчатых колес соответствуют схеме на рис. 111. От электродвигателя (на рис. 116, а не показан) через зубчатое колесо 2 = 26 вращение передается на вал II при помощи зубчатого колеса 2=44, а от него через зубчатые колеса 24:64 на вал III, затем при помощи трех блоков зубчатых колес на валы IV, V и VI. Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Для быстрых перемещений вращение от электродвигателя (на рис. 116, а не показан) передается через зубчатое колесо 2=26, промежуточные зубчатые колеса 2=44 и 2=57, минуя коробку подач, на зубчатое колесо 16 (2=43), получающее постоянное число оборотов (870) в минуту.

Фрикционный вал 14 передает вращение, полученное им от зубчатых колес 2=40 или 2=57, на вал VII (см. рис. 111) при помощи зубчатых колес 2=28 и 2=35 для осуществления либо рабочих подач, либо быстрых перемещений.

На фрикционном валу 14 (см. рис. 116, а) расположены две муфты - кулачковая 6 и фрикционная многодисковая 13. Для 1 Разверткой называется условное изображение узла или механизма, при котором находящиеся в разных плоскостях детали развертывают на одной плоскости чертежа.

Эти перемещения осуществляются с постоянной скоростью. В этом случае вращение от электродвигателя, минуя коробку подач, непосредственно передается через вал VIII, винтовые колеса 12—24 и фрикционную муфту М2 валу XIII и далее рабочим органам станка. При быстром вращении вал XIII благодаря наличию обгонной муфты Мо автоматически расцепляется с корпусом червячной шестерни 36.

Читайте также: Электрооборудование станка 6Н82

Читайте также: Технология ремонта фрезерных станков

Технические характеристики станка 6Н82

| Наименование параметра | 6Н82 | 6М82 | 6Р82 | 6Т82 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 320 х 1250 | 320 х 1250 | 320 х 1250 | 320 х 1250 |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола, мм * При ручном перемещении и снятом нижнем ограничительном кулачке |

30..400 | 30..410 | 30..400* | 30..400 |

| Расстояние от оси шпинделя до хобота, мм | 155 | 155 | 155 | 155 |

| Максимальная нагрузка на стол (по центру), кг | 250 | 400 | ||

| Рабочий стол | ||||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное от руки/ от двигателя (ось X), мм | 700 | 700/ 700 | 800/ 800 | 800 |

| Наибольшее перемещение стола поперечное от руки/ от двигателя (ось Y), мм | 250 | 240/ 260 | 240/ 250 | 320 |

| Наибольшее перемещение стола вертикальное от руки/ от двигателя (ось Z), мм | 450 | 380/ 380 | 360/ 370 | 370 |

| Наибольший угол поворота стола, град | ±45 | ±45 | ±45 | ±45 |

| Цена одного деления шкалы поворота стола, град | 1 | 1 | 1 | 1 |

| Перемещение стола на одно деление лимба (продольное - ось X, поперечное - ось Y), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное - ось Z), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | 6 | 6 | |

| Перемещение стола на один оборот лимба вертикальное, мм | 2 | 2 | 2 | |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 31,5..1600 | 31,5..1600 | 31,5..1600 | |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Эскиз конца шпинделя | ГОСТ 836-72 | ГОСТ 836-72 | ||

| Конус шпинделя | 50 | |||

| Наибольший допустимый крутящий момент на шпинделе Нм | 1070 | |||

| Механика станка | ||||

| Быстрый ход стола продольный (ось X), м/мин | 3 | 3 | 4 | |

| Быстрый ход стола поперечный (ось Y), м/мин | 3 | 3 | 4 | |

| Быстрый ход стола вертикальный (ось Z), м/мин | 1 | 1 | 1,33 | |

| Число ступеней рабочих подач стола | 18 | 18 | 18 | 22 |

| Пределы рабочих подач. Продольных (ось X), мм/мин | 25..1250 | 25..1250 | 12,5..1600 | |

| Пределы рабочих подач. Поперечных (ось Y), мм/мин | 25..1250 | 25..1250 | 12,5..1600 | |

| Пределы рабочих подач. Вертикальных (ось Z), мм/мин | 8,3..416,6 | 8,3..416,6 | 4,1..530 | |

| Наибольшее усилие резания при продольной/ поперечной/ вертикальной подаче, кН | 20/ 12/ 8 | |||

| Выключающие упоры подачи продольной | есть | есть | есть | |

| Выключающие упоры подачи поперечной, вертикальной | нет | нет | нет | |

| Блокировка ручной и механической подачи (продольной) | есть | есть | есть | |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть | Автоматическая прерывистая подача Продольная | есть | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет | нет | нет |

| Торможение шпинделя (муфта) | есть | есть | есть | |

| Предохранение от перегрузки (муфта) | есть | есть | есть | |

| Привод | ||||

| Электродвигатель привода главного движения, кВт | 7 | 7 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт | 1,7 | 1,7 | 2,2 | 3 |

| Электродвигатель зажима инструмента, кВт/ об/мин | нет | нет | нет | 0,25 |

| Электронасос охлаждающей жидкости Тип | ПА-22У | Х14-22М | ||

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,12 | 0,12 | |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2260 х 1745 х 1660 | 2305 х 1950 х 1670 | 2280 х 1965 х 1690 | |

| Масса станка, кг | 2800 | 2900 | 3150 |

- Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955

- Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952

- Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965

- Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959

- Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация